半个多世纪以来半导体工艺随着摩尔定律不断演进到了4nm制程,先进封装作为使芯片性能继续提升的另一道路,吸引了国内市场的越来越多的关注和投资。

为缩短下一代封装技术的开发周期,封装结构内部的失效分析和缺陷表征已成为行业关注的重点。

新型封装技术中关键结构的尺寸逐渐缩小,密度变高,芯片3D堆叠的层数增多,集成度也越来越高。这些因素使缺陷表征和失效分析的难度更大,周期更长。

在这种情况下,3D X射线技术由于其无需破坏样品便能观察到内部微米级缺陷的特性在半导体封装FA(Failure Analysis)流程里发挥着越来越重要的作用。

不破坏大尺寸样品,

怎样定位和“看清”内部微米级缺陷?

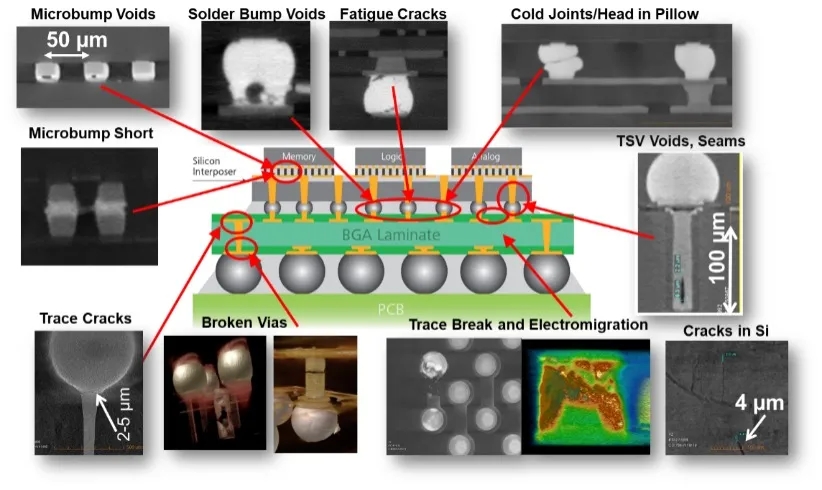

▲蔡司Xradia Versa系列X射线显微镜能检测的典型缺陷类型包括:Microbump voids、Solder bump voids、TSV voids, seams、Microbump short、Head in pillow、RDL and routing shorts、Trace break and electromigration、Substrate cracks、Solder bleed、Fatigue cracks.

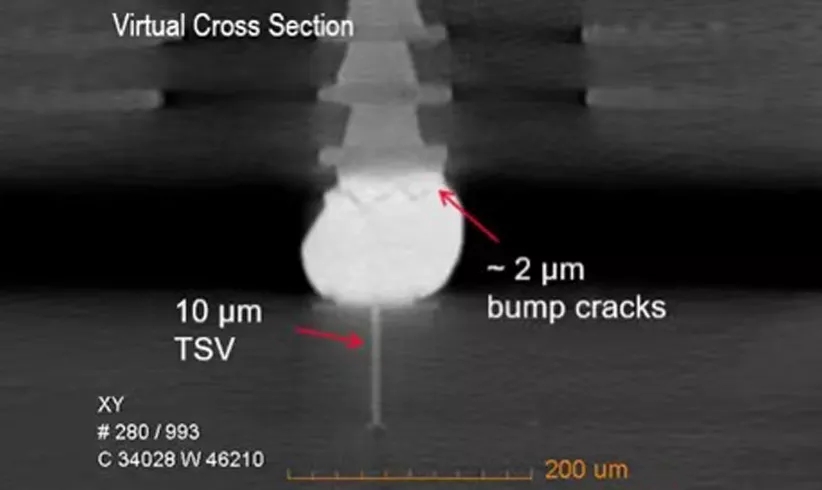

▲ 蔡司Xraida Versa成像的虚拟截面显示了在高度集成的2.5D封装里约2微米的裂缝

当我们手握一个失效的高度集成的封装样品,在不破坏样品以便用于后续分析的情况下,怎么从厘米级的大样品中找到并看清微米级的缺陷呢?这两者的体积相差了10^12倍。传统的2D X射线或SAM(Scanning Acoustic Microscopy)无法检测复杂三维结构中的微小缺陷,普通的micro CT由于分辨率随工作距离增大而衰减,对于大尺寸样品也是无能为力。

蔡司Xradia Versa系列高分辨3D X射线显微镜(点击查看)独特的几何和光学两级放大技术,能实现大样品大工作距离下的高分辨率无损成像,轻松解决上述难题。

样品数量太多,处理不完?

为了呈现出封装样品中极微小的缺陷结构,通常高通量高分辨率的X射线图像要求较长的扫描时间以保证质量,有时需要花费数小时甚至更多时间来完成FA流程中无损定位的工作,导致确定失效根源和改进方案的用时不断延长。

如今随着蔡司发布*新的基于深度学习的三维重构技术,在更短时间内获得高分辨率高信噪比的图像不再成为困难,这项独特的重构算法可以提高*大达4倍的成像效率,*快在半小时内即可获得分析结果,重新定义了X射线显微镜的未来。

找到封装内部缺陷后,

工程师花几天开封研磨样品截面?

▲ 蔡司高分辨3D X射线显微镜和搭载了飞秒激光系统的蔡司双束电镜LaserFIB的关联解决方案对3D封装中深层的微凸块结构的分析

在有些案例中,定位并看到缺陷还不够,需要在电镜中做进一步分析以确定失效机理,工程师们不得不在抛光机前夜以继日地研磨样品。如今蔡司高分辨3D X射线显微镜(点击查看)和搭载了飞秒激光系统的蔡司双束电镜LaserFIB(点击查看)联用的方案,为封装行业失效分析建立新的标准流程,助力国内封测企业加速开发下一代封装技术!

欢迎在评论区和我们分享您的观点和看法,我们将选取精彩留言赠送2022太原蔡司显微镜新年台历一本噢。

还想了解更多关于激光双束电镜LaserFIB怎样和高分辨3D X射线显微镜关联并解决先进封装中失效分析的问题吗?欢迎来电咨询4001500108